接触・摩擦の帯電条件

物体どうしが接触・摩擦で帯電する場合,その帯電量は接触・摩擦の条件によって当然変化する。電荷の発生量を低減させるためには,まず接触・摩擦の頻度を減らすことを検討すべきである。

これには,工程を見直し,できるかぎり他の物体との接触回数を減らすようにすることを考えるべきである。また,根本的に接触を避ける方法を検討することも必要で,特殊な例では,フィルム状の物体がローラと摩擦する部分を無くすために,空気流を噴射するスリットを設け,フィルムを浮き上がらせてしまう方法もある。

次に接触・摩擦の条件を変えることができるか否かを検討する必要がおる。接触・摩擦帯電は,接触圧,接触後の分離の速さ,摩擦速度などによって変化し,これらの値が大きくなると一般に帯電量が多くなる。

接触している二つの物体間に加わる加重が増えると,材料表面の変形量が多くなり有効接触面積が増加する。その結果,帯電量が増大することになる。

物体どうしを摩擦するとき,摩擦をゆっくり行うより速く行う方が一般に帯電量が多い。これには幾つかの原因が考えられる。

まず,同じ部分を繰り返し摩擦するときは,摩擦速度が早いと単位時間当たりの摩擦回数が増えるから,電荷の漏洩の影響が小さくなる結果,帯電量の増加が速くなる。摩擦する物体どうしの特定の接触点での接触時間は摩擦速度が速いほど短くなるが,接触時の帯電に必要な時間は極めて短いから,この点での差はほとんど無いと考えられる。

次に,分離速度の問題がある。一般に接触したあとで分離する際に電荷の逆流や放電による再分布が起こるわけであるが,この現象にも摩擦速度が影響するものと思われる。摩擦速度が速いと分離速度も速いためである。分離時の電荷の逆流はトンネル効果であるが,トンネル効果そのものは分離速度にほとんど影響されない。しかし,分離時に電荷が表面の突起部分に移動してからトンネル効果が起こるような場合は移動に時間がかかるから,最終的な帯電量に分離速度が影響するものと思われる。

お互いに摩擦し合った表面が分離するとき,多くの場合,静電気放電が発生することは何度か述べた。放電現象はトンネル現象に比べてはるかに遅い現象であって,分離速度が速いと放電によって減衰する電荷量も減少すると考えられる。

摩擦速度がどのような機構で最終的な帯電量に影響するかということについては,現在のところ上で述べた定性的な議論ができる程度で,あまりはっきりしていない。しかし,現実問題としては,例えば高分子の板を布で摩擦する際など,ある程度速く摩擦し,また特に摩擦を終わらせるための動作として布を素早く引き離すと,帯電量が多くなるのが普通である。

電荷の漏洩と帯電量

物体が連続して摩擦されるときなど,帯電の原因が継続する場合には,電荷が増加し、やがて飽和する。この飽和値はこれまで述べてきた電荷発生のさまざまな条件によって異なるが,もう一つ材料あるいは雰囲気を通しての電荷の漏洩が大きく影響する。

漏洩しやすい材料では,電荷が発生している間に常に電荷の漏洩が起こっているから,帯電原因が継続しているとき,帯電量の増加が緩慢で,しかも飽和値が小さくなる。帯電原因が除かれるとすぐ電荷は減衰し,なくなってしまう。

通常の高分子材料では,数分や数時間の程度ではほとんど電荷の減衰が起こらず,見ている間に減衰するような材料は,後述する特殊な処理を施さないと得られない。

接 地

金属などの導電性材料が帯電しているとき,これを接地する(アースする)と電荷は瞬間的に大地に流れ失われる。導体が大地から絶縁されて帯電している場合は,エネルギーの大きい静電気放電が発生する可能性があり,極めて危険であることもあって,導体は全て接地することが常識になっている。

接地は,第一種(高電圧用または避雷器用,接地抵抗10Ω以下),第二種(高圧または特別高圧電路と低圧電路を結合する変圧器の低圧側中性点, 150/IΩ以下,Iは高圧側の1線地絡電流),第三種(300 V 以下の低圧用, 100 Ω 以下),特別第三種(30Vを越える低圧用,10Ω以下)に分かれており,接地線の太さと接地工事方法が指定されている。しかし,静電荷を漏洩させる目的であれば,どのタイプでも問題はない。

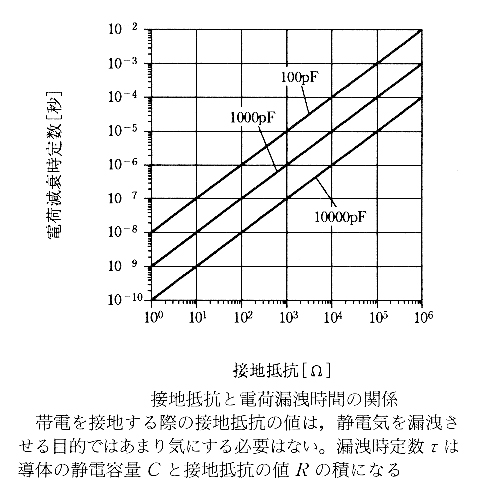

接地抵抗をR[Ω],金属機器類の静電容量をC[F]とすると,電荷の減衰の時定数τ= RCで表される。Cの値は機器類の形状,大きさ,配置によって異なるが,仮にその値が1×10 -9F(1,000 pF, 人間の5倍前後)とすると,R=1[MΩ](Mは106を示す)でτ=1/1,000sになる。きちんと導線で接地した場合,通常こんなに大きい接地抵抗は考えられないが,この例から接地抵抗が10Ωでも100 Ω でも,電荷はほぼ瞬間に漏洩してしまうと考えてよいことが感覚としておわかりいただけよう。下図に電荷の漏洩速度と接地抵抗の関係を示す。機械類の接地が忘れられることが最も危険で,またあるいは気がつかない間に接地部分が腐食して断線していたりして,十分な機能を発揮できない状態になっている場合があることを注意するべきである。機械などの金属類の接地は常に行っていなければならない。

帯電体に密着している金属体をいったん接地し,接地線を外すことは極めて危険である。帯電体に密着していなくても,ごく近くにある場合も同様である。接地によって金属体は誘導帯電で帯電する。接地線を外したあとで帯電体から離すと,金属体の電荷は回りに放電したり感電の原因になったり,さまざまな障害の原因となる。

絶縁体の場合はその一部を接地しても,電荷はほとんどというより,普通はまったく漏洩しない。絶縁体の一部に導体が密着していたり,あるいは絶縁体が導体容器の中に入っている場合には,当然その導体部分は接地しなければならない。絶縁体が多少の導電性を持っていれば,接地によって電荷が少しずつ失われることもある。

人体の電荷を逃がすには,人体は導体に近いから,接地が一番確実な方法である。それには,半導体生産工場などで使用されているリストチェーン(腕に導体のリングをはめ,このリングをチェーンなどの導体で接地端子と結ぶ)などを使用する方法がある。この方法は作業者が位置を変えないで作業できる場合にはよいが,歩き回る場合には向かない。

そこで帯電防止靴を使用する方法がある。この靴は,靴底が導電性になっていて,これを履いた人の電荷を逃がしてくれる。ただし,床が導電性でなければ効果が無いので,帯電防止靴と導電性床の組み合わせが必要となる。導電性床材料としては,プラスチックタイルの素材に導電性加工をしたものなど,各種の製品が市販されている。

湿度管理

静電気障害が発生しやすいのは,一般に夏より冬であることは誰もが経験するところである。これは冬の方が湿度が低いためであるが,湿度によって静電気障害の発生が影響を受ける二つの原因を述べる。

湿度が高くなれば,材料表面の吸着水分量が増すから,結果として表面の電気伝導性が向上する。そのため,特に吸湿性の高い材料では,湿度を上げることによって電荷漏洩の速度を早めることができる。材料によっては体積的な吸湿が起こり,材料全体の電気伝導性が向上するものもある。初期の静電気障害対策は湿度管理であった。

一方,帯電体表面の電荷の漏洩は,その材料の表面あるいは体積内を通る経路だけではないことが,最近の研究でわかってきた。これは,吸湿性が極端に悪いテフロン(ポリテトラフォルオロエチレンーPTFE)のような材料でも,夏と冬で帯電レベルに違いが出てくることからも推測される。

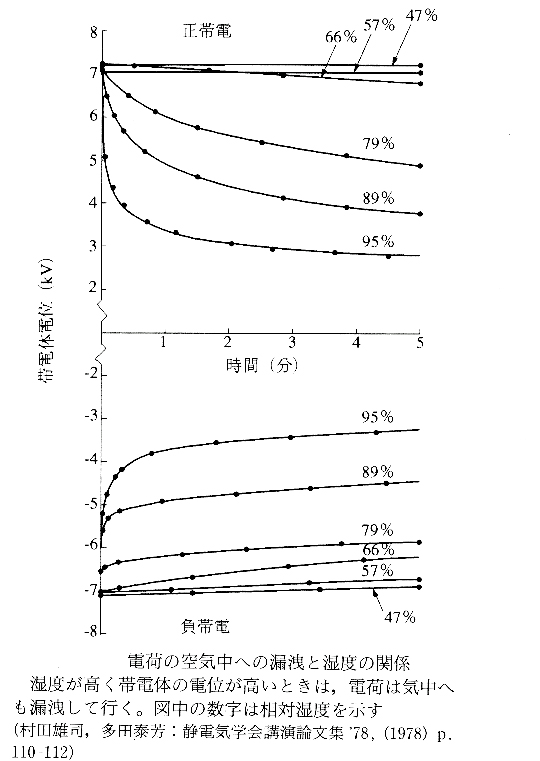

この現象は第2の漏洩経路,すなわち大気中への漏洩を考えないと説明がつかない。実験によれば,高湿度雰囲気中では,帯電体表面の電荷密度が高いと電荷は急速に大気中へ放出されるが,帯電レベルが低いとこの現象は目立だなくなる([下図]。したがって,電荷の気中漏洩では,電荷密度が高いとき電荷はある程度まで減衰するが,それ以後減衰速度が低下してしまい,一定レベルの電荷は残留してしまう。

この現象によっても,湿度を高く保てば材料の帯電レベルを障害の起こりにくい低いレベルに保つことが可能である。

材料の導電化

帯電する材料を導電化できれば,その材料の一端を接地することによって容易に電荷を除去することができるから,導電化は重要な帯電防止手法である。静電気の帯電を防止する目的では,金属のような伝導性は必要ない。導電化の方法としては,材料の表面を導電化する方法と,体積内部を導電化する方法に分かれる。

表面導電化

材料の表面のみの導電化は,その材料の機械的性質などを変えずに帯電防止できるから,最も広く利用されている方法である。この目的には帯電防止剤が多く使われている。

金属皮膜の形成

高分子材料表面に金属の薄膜を形成すれば,表面のみ導電化できる。この方法には,化学めっき,真空蒸着,スパッタリングなど,種々の方法がある。どの方法でも金属層の電気伝導性は極めて良いから,静電気を漏洩させるには十分すぎる特性を持つ。

導電性塗料

塗料に導電性材料の微粉を混入した導電性塗料がある。導電性材料としては,カーボンブラックや銀の粒子が用いられている。導電性塗料の塗装面は金属皮膜に比べると電気伝導性は劣るが,電荷を漏洩させる目的としては十分な特性を持っている。しかし,色とコスト,作業性などの問題点から静電気障害除去の目的にはあまり利用されてはいない。

表面の親水化

高分子材料の表面を何らかの処理によって,親水化する方法もある。たとえば,ポリエチレンを酸で処理する方法が試されたこともある。プラズマによる表面処理も有効であるといわれている。高分子材料のプラズマ処理は印刷適性の向上などを目的に以前から行われているが,処理によって親水性が増し,その結果水分の表面吸着が促進され,電荷漏洩が早くなる。しかし,プラズマ処理の結果は多くの場合永続性が悪く,処理後の時間経過に伴って処理前の状態に戻ってくる傾向を持っている。

体積的導電化

高分子材料の体積的な導電性を増すための最も一般的な方法は,導電性材料を高分子材料中へ混入することである。導電性材料としては,金属粉,カーボンブラック,カーボン繊維などが用いられる。粒子状の物体より繊維状の物体の方が比較的少ない混入量で導電性を増すことができるが,それでもかなりの量を混入しないとなかなか導電性が向上しない。これは,導電体どうしの接触が必要なためである。この方法では,帯電防止に必要な程度の導電性(多くの

場合10-8[S/m](S:ジーメンス,導電性の単位で1/Ω)程度の導電率と言われている)を得ることはむしろ難しく,必要以上の導電性になってしまうことが普通である。

導電性と強度の両方を増すためにウイスカ(髭のような単結晶)を混入した例もある。カーボン繊維が得られるようになってから,ウイスカのメリットはほとんど無くなったものと思われる。

導電性材料の必要な混入量を減らすためには,一定の大きさのペレット状の高分子材料を作り,その表面に導電性材料を付着させた後これを用いてホットプレスで成形する方法がある。

この方法では,成形された高分子材料が導電性の殼で構成されたセルに分かれ,各セルが接触し合っている構造になる。セル内の体積を導電化しなくとも全体としては導電性となり,良好な帯電防止性を得ることができる。導電性材料の必要量は,体積全体を導電化するよりもかな

り減らすことができる。

混入量の問題があるとしても,導電性材料を混入すれば確実に高分子材料を導電性にすることができる。この方法の欠点は,材料の不透明性と色の変化である。

帯電防止剤

電荷の漏洩を早めるために,界面活性剤の一種である帯電防止剤を利用する方法が古くから行われている。帯電防止剤の分子は親水基と親油基を持ち,高分子材料の表面に塗布すると親油基がその表面に向き,その反対の親水基が外部を向いて付着するため,帯電防止剤の分子層の数が奇数か偶数かによって表面の電気伝導性が変化することを示すデータもあったが,実際にはこれほど規則性があるかどうかはわからない。ともかく高分子材料の表面が帯電防止剤で

覆われると,親水基があるためこの帯電防止剤の層は空気中の水分を吸着し,その水分子の層がわずかな電気伝導性を持つため,電荷を速やかに漏洩させる。したがって,空気が極端に乾燥している状態では,その効能は低下することになる。

帯電防止剤を高分子材料に適用するには

① 高分子材料の表面に塗布する方法 ② 内部に練り込む方法がある。

塗布用(外部用)帯電防止剤は使用法が簡便であるが,表面を拭き取ったり洗浄したりすると,その効果が無くなってしまうことが欠点である。練り込み用(内部用帯電防止剤)では練り込まれた帯電防止剤は少しずつ表面に浸出(ブリートアウト)してきて,帯電防止作用をもつ。表面を洗浄しても,後からまたブリートアウトしてくるから,時間をおけば機能が回復する。しかし,樹脂によっては相溶性が悪く,なかなか均一に混ざってくれない場合もある。また樹脂との相溶性が良すぎてもブリートアウトしにくくなり,具合がわるい。

ブリートアウトの特性は温度の影響を受け,温度が高くなれば速くなる。またブリートアウトは高分子のガラス転移点以下の温度では起こりにくい。ブリートアウトするためには,帯電防止剤が高分子内部で拡散して行く必要があるが,分子鎖のミクロブラウン運動が凍結されている状態では拡散がほとんど起こらないからである。 ABSやPMMAなどの樹脂ではガラス転移点が室温より高いため,室温ではブリートアウトしにくい。これらの樹脂では,成形時にブリートアウトさせ,帯電防止性を持たせるようにしているが,その後表面の帯電防止剤がふき取られると,室温では帯電防止性が回復しにくい。

帯電防止剤が練り込まれた高分子の表面をコロナ放電処理やフレーム処理(炎による処理)すると,帯電防止効果が促進される場合がある。これは,これらの処理によって高分子表面の結晶が破壊され,帯電防止剤が表面に移行しやすくなることが原因であると考えられている。また,処理によって高分子表面に極性基が導入され,これが同じような極性基を持つ帯電防止剤を引きつけるためとも考えられている。高分子はコロナ放電などで処理されると,それ単独でも吸湿性が向上することから,この効果との相乗効果と見ることもできるかも知れない。

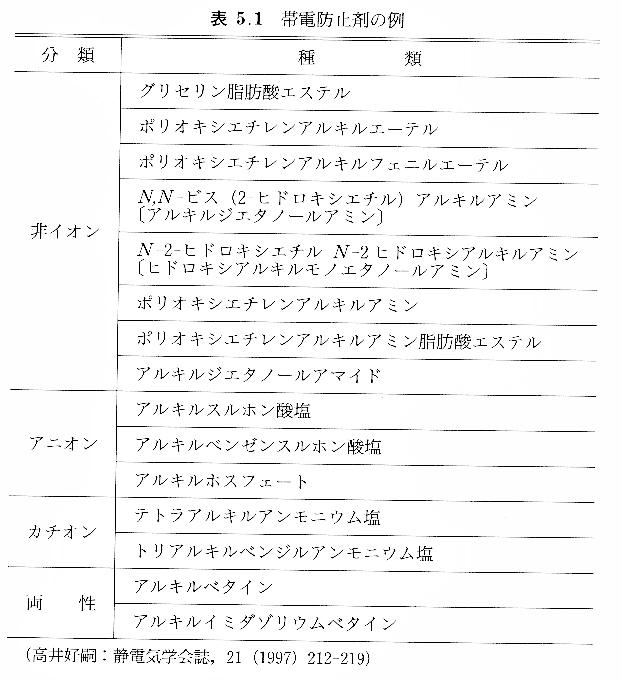

帯電防止剤は次の種類に分類されている。

① アニオン系帯電防止剤

② カチオン系帯電防止剤

③ 両性帯電防止剤

④ 非イオン系帯電防止剤

アニオン系帯電防止剤は,帯電防止効果は余り高くないが,表面の変色がなく,耐熱性にも優れている。

カチオン系帯電防止剤は帯電防止効果が高いが,これで処理した高分子を変色させる場合がある。

両性帯電防止剤は,カチオン系とともに帯電防止効果が高い。非イオン系帯電防止剤は,帯電防止効果は余り高くないが,高分子への溶解性をよくでき,練り混み用として使用されることが多い。下表に帯電防止剤の例を示す。

製造現場における静電気トラブルと解析、対策

スライドシェアから無料で『製造現場における静電気トラブルと解析、対策』についての資料がダウンロードできます、現場での静電気防止対策にお役に立ててください。

*さらに詳しい内容は下記の文献を参考、願います。

参考文献:

静電気の基礎と帯電防止技術 著者:村田雄司 日刊工業新聞社

たのしい静電気 著者:高柳 真

静電気トラブル Q&A 監修:田畠泰幸

図解 静電気管理入門 著者:二澤 正行 工業調査会

静電気がわかる本―原理から障害防止ノウハウまで 高橋 雄造 (著)

電気機器の静電気対策 (設計技術シリーズ) 水野 彰 (監修)